Im Rahmen des vom Bundesministerium für Wirtschaft und Energie geförderten Verbundprojekts „VerDiOr“ arbeitet das Fachgebiet Kunststofftechnik der TU Ilmenau gemeinsam mit der Folienwerk Wolfen GmbH an einem innovativen Fertigungsverfahren zur energieeffizienten Herstellung von Organoblechen.

Organobleche sind endlosfaserverstärkte Thermoplasten und werden insbesondere im Automobil- und Flugzeugbau eingesetzt. Aktuell ist ihre Produktion jedoch mit einem hohen Energieverbrauch und damit erheblichen Produktionskosten verbunden. Das Projekt möchte das ändern und damit unter anderem die Energieeffizienz von Elektrofahrzeugen steigern.

Der nachhaltige Einsatz von Ressourcen und die effiziente Nutzung von Energie sind zentrale Aufgaben im 21. Jahrhundert und erfordern eine Transformation etablierter Prozesse hin zu neuen Technologien. Besonders der Bereich der Mobilität steht durch den Wandel zur Elektromobilität vor großen Herausforderungen, da der Energieverbrauch der Elektrofahrzeuge durch die schweren Akkumulatoren erhöht wird. Durch die Anpassung konventioneller Metalle auf neuartige hybride Werkstoffe kann das Fahrzeuggewicht reduziert und die Energieeffizienz gesteigert werden.

Hoher Energiebrauch konventioneller Herstellungsverfahren

Endlosfaserverstärkte Thermoplaste – auch Organobleche genannt – vereinen die gute Umformbarkeit der thermoplastischen Kunststoffe mit den außergewöhnlichen mechanischen Eigenschaften der Verstärkungsfasern und sind aufgrund des hohen Leichtbaupotenzials für die Substitution von Metallblechen prädestiniert. Die faserverstärkten Kunststoffe können nach dem Ende der Nutzungsdauer recycelt und im Sinne der Kreislaufwirtschaft erneut verarbeitet werden. Durch das Hinterspritzen der Organobleche mit dem wiederaufbereiteten Material im Spritzgussverfahren können funktionalisierte Strukturbauteile wie Batteriekästen oder Türmodule mit geringem Gewicht hergestellt werden.

Nach aktuellem Stand der Technik werden bei der Fertigung von Organoblechen aus Kunststoffgranulat zunächst Folien, Pulver oder Kunststofffasern hergestellt. Erst in einem anschließenden Verarbeitungsschritt wird der Kunststoff erneut aufgeschmolzen und mit dem Faserhalbzeug zu einem Organoblech weiterverarbeitet. Aufgrund des mehrfachen Aufschmelzens und Abkühlens des Kunststoffes sind diese konventionellen Herstellungsverfahren allerdings mit hohen Energie- und Herstellungskosten verbunden.

Herstellung von Organoblechen in einem Fertigungsschritt

Das Fachgebiet Kunststofftechnik der TU Ilmenau beschäftigt sich mit der Entwicklung eines energiesparenden Fertigungsverfahrens für Organobleche, um den Energieverbrauch und die damit verbundenen Produktionskosten zu reduzieren. Gemeinsam mit dem Kooperationspartner Folienwerk Wolfen GmbH wird im Verbundprojekt „VerDiOr“ eine am Fachgebiet Kunststofftechnik entworfene Laboranlage weiterentwickelt und ein Prototyp im Produktionsmaßstab umgesetzt, der eine energieeffiziente Herstellung von Organoblechen mit einer Breite von bis zu einem Meter ermöglichen soll. Im Gegensatz zu den konventionellen Herstellungsverfahren kann das Kunststoffgranulat bei diesem Direktextrusionsverfahren in einem Fertigungsschritt zu einem Organoblech weiterverarbeitet werden, wodurch ein Aufschmelzvorgang des Kunststoffes eingespart und der Energieverbrauch erheblich reduziert werden kann.

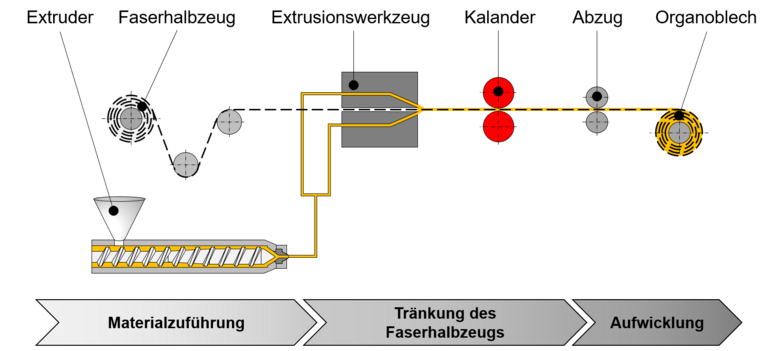

Die Fertigungskette der Direktextrusionsanlage des Fachgebiets Kunststofftechnik besteht neben einem Extruder, einem Extrusionswerkzeug und einem Kalander auch aus Maschinentechnik zum Abwickeln des Faserhalbzeugs und zum Aufwickeln des Organoblechs. Im Extruder wird das Kunststoffgranulat aufgeschmolzen und anschließend über das Extrusionswerkzeug kontinuierlich auf beide Seiten des Faserhalbzeuges aufgetragen. Die Tränkung des Faserhalbzeuges mit der Kunststoffschmelze und die Glättung der Oberfläche des Organoblechs erfolgt anschließend zwischen zwei temperierten Kalanderwalzen.

Hohe Flexibilität bei der Materialauswahl

Ein weiterer Vorteil der Direktextrusion von Organoblechen ist die hohe Flexibilität bei der Materialauswahl. Neben unterschiedlichen konventionellen und biobasierten Kunststoffen können auch verschiedene Faserarten wie Glas-, Kohlenstoff- oder Naturfasern verarbeitet werden. Durch die Wahl geeigneter Materialpaarungen können die Organobleche so anforderungsgerecht an die entsprechenden Lastfälle angepasst werden.

Das Vorhaben wird im Rahmen des Programmes „Zentrales Innovationsprogramm Mittelstand“ (ZIM) unter dem Förderkennzeichen KK5007902EB0 vom Bundesministerium für Wirtschaft und Energie gefördert. Die Bewirtschaftung erfolgt durch das Thüringer Innovationszentrum Mobilität (ThIMo).

Kontakt

Prof. Dr. Florian Puch

Fachgebietsleiter Kunststofftechnik

Bastian Richter

Wissenschaftlicher Mitarbeiter