Im E4SM-Projekt erforschen Wissenschaftler aus sieben Fachgebieten der Technischen Universität Ilmenau gemeinsam mit dem Thüringer Zentrum für Maschinenbau und dem Mittelstand-Digital Zentrum Ilmenau innovative Methoden des Maschinellen Lernens und der Mensch-Roboter-Interaktion für die intelligente industrielle Fertigung und Montage. Ziel ist es im Kontext von Industrie 4.0, effiziente Lernverfahren und neuartige digitale Assistenzsysteme am Beispiel von zwei Anwendungsbereichen zu entwickeln: dem roboterassistierten vorrichtungsfreien Laserstrahlschweißen und sogenannten variantenreichen kollaborativen Montageprozessen. Erste Lösungen, die vor allem kleinen und mittelgroßen Unternehmen zu Gute kommen sollen, werden vom 30.5. bis 2.6.2022 auf der Hannover Messe präsentiert.

Die Digitalisierung der Industrie ändert dramatisch, wie wir produzieren, wirtschaften und arbeiten. Im Mittelpunkt der so genannten Industrie 4.0 steht die intelligente Vernetzung von Prozessen und Maschinen mithilfe moderner Kommunikations- und Informationstechnologien. Ziel ist es, alle Daten, die zu einem Produktionsprozess erfasst werden, mithilfe Künstlicher Intelligenz (KI), das heißt intelligenter, lernfähiger Software zu nutzen, um Produktionsabläufe qualitativ zu verbessern und die Effizienz und/oder den Grad der Automatisierung zu steigern.

Diesem Ziel hat sich auch das Forschungsprojekt „Engineering for Smart Manufacturing“ E4SM verschrieben, das Industrieunternehmen innovative Techniken für die intelligente Fertigung und Montage bereitstellen möchte. Im Mittelpunkt der Forschungen stehen dabei die Anforderungen und Besonderheiten von Fertigungs- und Montageprozessen kleiner und mittelgroßer Unternehmen (KMU). Erprobt werden die Techniken aktuell in zwei für KMU typischen und besonders datenintensiven Anwendungsszenarien: dem Laserstrahlschweißen und variantenreichen Montageprozessen bei der Produktion von Kleinserien.

Laserschweißen ohne teure Spannvorrichtungen

Das Laserschweißen gehört zu den so genannten fügenden Fertigungsverfahren. In der Industrie wird es unter anderem eingesetzt, um metallische Bauteile miteinander zu verbinden. Dabei wird per Laserstrahl punktuell Energie zugesetzt, wobei üblicherweise kein Zusatzwerkstoff benutzt wird. Dank des energieintensiven Laserstrahls kann bei diesem Verfahren mit sehr hoher Geschwindigkeit geschweißt werden. Weitere Vorteile sind ein geringer thermischer Verzug im Bauteil sowie eine sehr schmale und präzise Schweißnaht. Eingesetzt wird das Laserschweißen aktuell vor allem bei hochpräzisen Anwendungen im Werkzeugbau, in der Automobilindustrie, im Stahlbau, aber auch im Schiffbau oder der Luft- und Raumfahrt und weiteren Branchen.

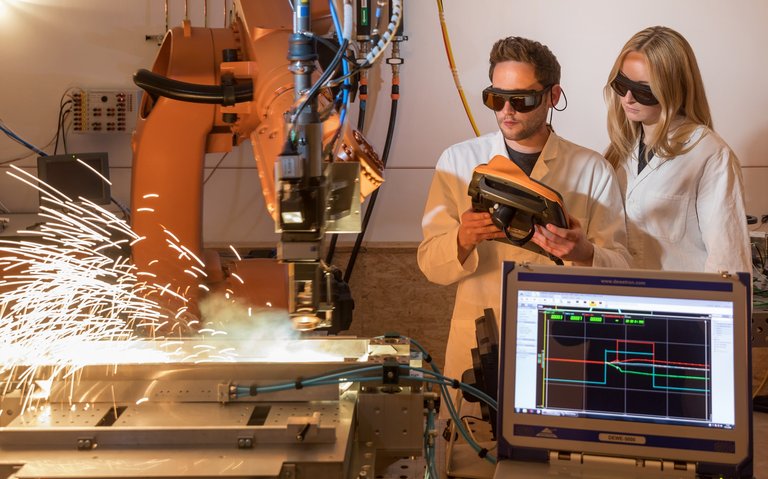

„Derzeit sind für solche Schweißprozesse große und teure Spannvorrichtungen notwendig, um die zu verbindenden Bleche während des Schweißens aneinanderzuhalten, damit durch die physikalischen Kräfte, die durch die Energie des Lasers beim Schmelzen wirken, kein Spalt zwischen den Blechen entsteht“, erklärt Prof. Jean-Pierre Bergmann, Leiter des Fachgebiets Fertigungstechnik an der TU Ilmenau. Damit Unternehmen das Laserstrahlschweißen künftig auch vorrichtungsfrei einsetzen können, entwickelt die TU Ilmenau im Projekt E4SM innovative Verfahren, bei denen Roboterarme die beiden Bleche aneinanderhalten und physikalische Kräfte, die während des Schweißens entstehen, so kompensieren, dass kein Spalt zwischen den Blechen entsteht. Um dabei bestmögliche Schweißergebnisse zu erzielen, analysiert eine Künstliche Intelligenz den Schweißprozess kontinuierlich und leitet die notwendigen Bewegungskommandos für die Roboterarme ab.

Dabei handelt es sich um einen hochkomplexen, rechenintensiven Machine-Learning-Prozess, bei dem große Datenmengen – Bilder, Temperatur- und Kraftmesswerte – ausgetauscht werden und der viel Expertise in Data Science und Softwareentwicklung benötigt: „Da der Schweißprozess insgesamt nur wenige Sekunden dauert, müssen sehr schnell und frühzeitig, das heißt in Echtzeit Vorhersagen darüber getroffen werden, wie sich die Schweißnaht entwickelt, damit der Roboter rechtzeitig reagieren und gegensteuern kann, sobald absehbar ist, dass ein Fügespalt entsteht“, erklärt Prof. Groß, Leiter des Fachgebiets Neuroinformatik und Kognitive Robotik, der das E4SM-Projekt koordiniert.

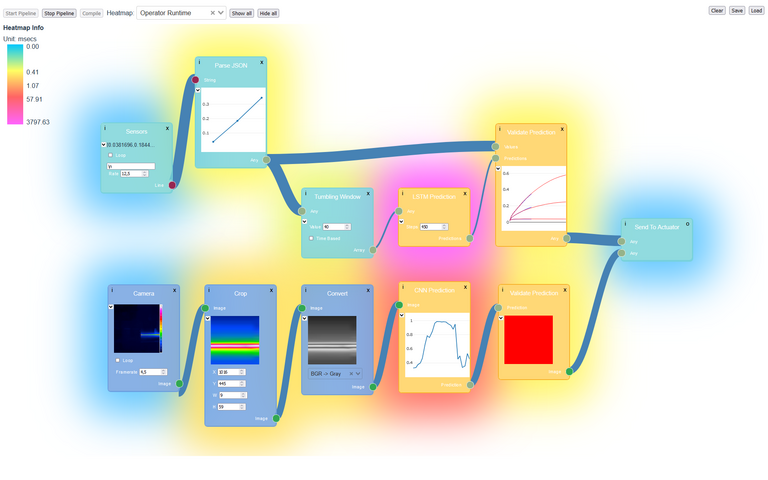

Um derartig vielschichtige Prozesse, insbesondere solche mit KI-Komponenten, für KMU handhabbarer zu machen, haben die Wissenschaftler in E4SM einen visuellen und interaktiven Editor entwickelt, mit dem Datenverarbeitungsketten, so genannte Pipelines, erstellt, getestet und automatisch für den produktiven Einsatz optimiert werden können. Mit einem hohen Abstraktionsgrad können dabei – ohne tiefgreifende Expertise im Bereich der Softwareentwicklung – vordefinierte Datentransformationen aneinandergereiht werden, und ein umfangreiches Live-Monitoring informiert den Nutzer in Echtzeit über den Zustand und die verarbeiteten Daten der Pipeline.

Für Unternehmen bringt das vorrichtungsfreie Laserschweißen mithilfe Künstlicher Intelligenz gleich mehrere Vorteile mit sich, so Prof. Groß: „Zum einen können die Unternehmen damit bei der Einführung neuer Produktionslinien deutlich Kosten sparen. Zum anderen lassen sich die Roboterarme wiederverwenden, wenn sich Produktionslinien ändern, während maßgeschneiderte Spannvorrichtungen in diesen Fällen unbrauchbar werden können.“

Sichere Zusammenarbeit von Menschen und Robotern an geteilten Arbeitsplätzen

Eine weitere Herausforderung in der industriellen Fertigung, die das Projekt adressiert, betrifft die Produktion von Kleinserien: „Bei der Fertigung von Kleinserien ist der Aufbau vollautomatisierter Produktionsketten in der Regel nicht kosteneffizient umsetzbar“, erklärt Prof. Bergmann. Unternehmen, die die Produktion kleiner Serien anbieten, ändern dementsprechend häufig ihre Produktionsketten, um auf individuelle Wünsche der Auftraggeber einzugehen. Bei der Fertigung kommt es also zu einer hohen Varianz an zu fertigenden Werkstücken. „Problematisch ist, dass sich bei dieser variantenreichen Montage häufig ein nur geringer Automatisierungsgrad erreichen lässt und die Produktion entsprechend personal- und kostenintensiv ist.“

Um die Produktion von Kleinserien effizienter zu gestalten und den Grad der Automatisierung zu steigern, entwickelt die TU Ilmenau im Projekt E4SM mobile, autonom agierende Assistenzroboter, die die in der Montage tätigen Personen unterstützen können, indem sie beispielsweise Gegenstände anreichen. „Es geht also nicht darum, dass ein Roboter einen Menschen im Montageprozess ersetzt und eine Aufgabe schneller bearbeitet, sondern dass durch die Zusammenarbeit von Mensch und Roboter neue Synergien entstehen“, so Prof. Groß. Um diese Zusammenarbeit an einem geteilten Arbeitsplatz zuverlässig und sicher zu gestalten, entwickeln die Wissenschaftler im Projekt eine Künstliche Intelligenz, die dem Roboter dabei hilft, seine Umgebung wahrzunehmen, den Montageprozess eigenständig zu analysieren und selbständig sinnvolle, proaktive Handlungen abzuleiten, die den Werker bei der Montage unterstützen. „Bisher sind solche lernfähigen Softwarekomponenten kaum in industriellen Montageprozessen zu finden“, so Prof. Groß. „Wir erweitern bisherige Lernverfahren erstmals um entsprechende Komponenten und legen damit alle notwendigen Grundlagen, um eine sichere Zusammenarbeit von Menschen und Robotern an einem gemeinsamen Arbeitsplatz zu ermöglichen.“

In Folgeprojekten möchte die TU Ilmenau die entwickelten Lösungen gemeinsam mit Unternehmen zur Anwendung bringen und so den Einsatz von maschinellem Lernen und Assistenzsystemen in industriellen Prozessen insbesondere für kleine und mittlere Unternehmen besser plan- und beherrschbar gestalten und Einstiegshürden bei der Einführung der Technik senken.

Mehr über das Projekt E4SM

Das Projekt E4SM wird von der Carl-Zeiss-Stiftung mit drei Millionen Euro über fünf Jahre gefördert und vereint die Kompetenzen sieben verschiedener Fachgebiete der TU Ilmenau auf den Gebieten Neuroinformatik und Kognitive Robotik (NIKR), Telematik/Rechnernetze, Fertigungstechnik, Data-intensive Systems and Visualization (dAI.SY), Qualitätssicherung und Industrielle Bildverarbeitung (QBV), Datenbanken und Informationssysteme, System- und Software-Engineering. Außerdem wurde eine neue Nachwuchsforschergruppe eingerichtet, die mit Experten auf dem Gebiet des maschinellen Lernens besetzt ist.

Begleitet wird das Projekt von einem hochkarätigen Unternehmensbeirat, zu dem das Honda Research Institute Europe, die Robert Bosch GmbH, die LASO tech Systems GmbH, die Metralabs GmbH, die Henkel und Roth GmbH und der TÜV Thüringen e.V. gehören.

Kontakt

Prof. Horst-Michael Groß

Leiter Fachgebiet Neuroinformatik und Kognitive Robotik